KURSレポート

KURSや仲間の活動情報をタイムリーに。

KURSや仲間の活動情報をタイムリーに。

2019.02.07

私たちの仕事になくてはならないのが、生コン車(ミキサー車・アジテータ車)だ。高品質な生コンの安定供給には欠かすことのできない仕事の道具、と言うよりむしろ相棒と言った方がいいかもしれない。

今回のKURSレポートは、そんな生コン車メーカーのひとつ、新明和工業株式会社(本社/兵庫県宝塚市)の佐野工場を訪ね、同社を代表する車種ミックスエース®の開発についてお話をうかがい、また製造現場に潜入してのフォトレポート、さらにレポートの最後には生コン車を長く使うためのメンテナンス情報などを掲載します。

今回は、新明和工業株式会社(以降、同社)特装車事業部 佐野工場 設計部 ミキサ・バルクグループ長の北川博昭さんと、同部開発グループの土田幸右さんにお話をうかがい、工場をご案内いただきました。

ミキサ・バルクグループ長 北川 博昭 氏(写真右)

開発グループ 土田 幸右 氏(写真左)

生コン車は現在、栃木県佐野市にある同社の佐野工場において製造されている。

普段なかなか見ることのできない生コン車の世界をのぞくことで、我々の相棒、生コン車のことをより深く知り、日々の仕事に活かしていただきたい。

まずは関西の特装車メーカーでもある、同社のことを簡単に勉強したい。

同社の歴史は大変古く、創業者である川西清兵衛氏が、世界有数の航空機メーカーであった中島飛行機の創業者 中島知久平氏と共同で1918年に日本飛行機製作所を設立。

そして1920年、その流れをくむ川西機械製作所を設立し飛行機、繊維機械、衡器(こうき=はかり)などを製造した。その後、1928年に飛行機部門を分離独立し、川西航空機株式会社を設立。零戦の後継機と言われる〈紫電改(しでんかい)〉を開発したことでも知られる。それが同社のルーツだ。

戦後、飛行機づくりは禁止されたが、モノづくりのDNAは受け継がれ、オートバイのエンジンや国産第一号となったダンプトラックなどを開発。現在は、建設・環境・物流関連の特装車、航空機、流体、産機システム、パーキングシステムなど、幅広い事業分野で社会に貢献。2020年には創業100年を迎える。

はじめに、既にご存知とは思うが〈ミキサー車〉と〈アジテータ車〉の違いを確認しよう。

正確に言うと、ミキサーを積んだ車両で工事現場まで走行して、現場で車に積んだミキサーにセメントや砂、砂利、混和剤、水などを入れ、練り混ぜ(混合し)て、生コンを製造する車両がミキサー車、言い換えれば、移動式ミキサーだ。これに対して、生コン工場でつくられた生コンを、品質を落とさないように撹拌(アジテータ)しながら、工事現場まで運搬するのがアジテータ車だ。

昔は工事現場で生コンをつくっていたため、ミキサー車が使われていたが、生コン工場が増えた現在、街中で走っているのはほとんどがアジテータ車だ。ただ違いが分かりにくいため、一般的にはミキサー車と呼ばれ、土木・建築業界や官公庁ではアジテータ車と呼ばれることが多い。本号では生コン車を採用している。

次に、簡単にその歴史を振り返ってみたい。

ここからは、同社の生コン車づくりに対するこだわりを、同社が大事にしている『応える』『創る』『挑む』の3つの言葉をテーマにして、解明していきたい。

まずは『応える』というテーマからだ。同社が何に応えてくれるのかをうかがった。

「弊社の生コン車はメーカーの量産車もあるんですけど、今は高度成長期のような生産台数はありませんから、営業マンがお客様からのご意向をうかがって、非常に細かいマーカーランプやテールランプの種類や位置まで、1台1台注文に合わせて作っています。なので実質的にはほぼ受注生産でなんです」と、北川氏。

完成品を持ってきて、地元の指定工場で細かい調整や加工をしていると思っていたが、ほぼすべてをメーカーの工場でつくっているのだ。そういえば、以前、同社のミキサーを導入する際に、ブレードを少し深めに切断したり、ブラシを掛けるフックを追加したり、作業灯やスイッチの位置など、細かく打ち合わせをしていたことを思い出した。「ご要望にはすべて応えているつもりなんですが、まだ努力が足りない部分があるかもしれません」と、北川氏は謙虚に語ってくれた。

技術者たちが応えてくれているのは、前述のような直接的なことだけではない。見えないところにもある。例えば素材だ。

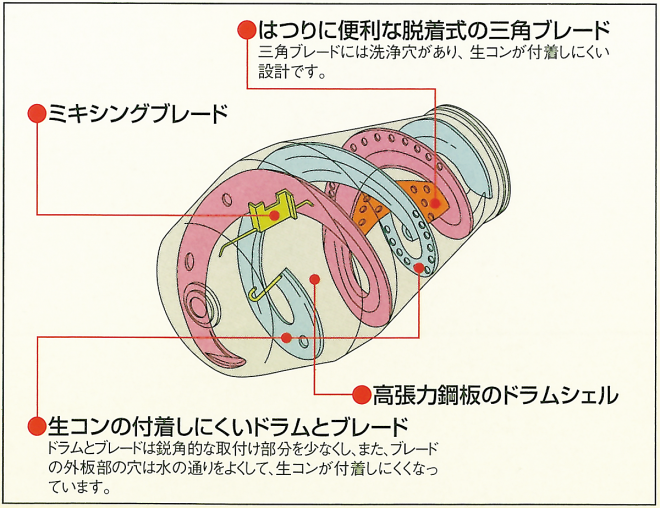

「耐久性はやはり重要ですので、素材にはこだわります。例えばブレードには、専用の高張力70㎏級鋼鈑という耐摩耗性に優れた素材を使っています。これは昔、弊社の生コン車のブレード専用につくってもらった素材です。ドラムにも70㎏級ではありませんが、高張力鋼を使っていて、弊社の生コン車の耐久性の高さは、その素材の選定によるものですね」。北川氏のコメントを受けて、取材にご同席いただいた開発グループの土田氏も「ブレード以外では生コンが激しく当たり、摩耗しやすいホッパーとシュートの2重張り材に、70㎏級の高張力鋼板を使っています」と、技術者らしいご意見。使う場所によって素材を使い分けているのだ。考えてみれば、耐久性の高さも基本的な要望だ。そんな素材使いも、先人の努力の賜だという。

「高張力鋼板を使っていても、他社さんは弊社と同じものではないと思います」。土田氏も胸を張る。

70kg 級の高張力鋼板を使用したシュート部分

次は『創る』についてだ。生コン車は機能的にはすでに成熟した商品なので、創造という意味でアピールするのは難しそうだ。ただ、電気制御を打ち出しているメーカーもある。そういうことも含めて北川氏にうかがってみた。

「電気制御については、いろんな考え方があるんですが、万が一電気的に故障した際、ドラムが回転できず、生コンが固まってしまうのが恐いという意見も根強いため、弊社ではまだ商品化されていません」。このような現場重視の考え方は大歓迎だ。確かに新しいことも必要ではあるが、何かトラブルになるとたちまち生コンの品質に影響するからだ。そこでこんどは、独創性という切り口で聞いてみた。

「独創性と言っても派手なものではありませんが、先ほどお話しした鋼板も弊社独自のものですし、ドラム内のブレードもそうです。弊社のブレードは3次元的にプレスして作っているんですけど、その型は先人が何度もテストを繰り返して、ベストと判断した形状です。しかもプレスは、長年生コン車づくりに携わってきた職人さんのノウハウを活かして行っています。プレスで押したブレードですがひとつひとつ微妙に違います。この部分は非常にデリケートなので、ブレードの溶接も人手でやっています」。北川氏は控えめ目に言うが、同社の生コン車には、目には見えないが、独創の技術や職人の技が詰まっているのだ。

ブレードには、耐久性に優れた耐摩耗高張力鋼を使用。

3つ目は『挑む』だ。先ほどと同様、成熟した商品に挑むのはなかなか難しいだろう。

「挑むと言えば、まず軽量化です。良いところを残してコストを抑えつつ軽量化というのはなかなか難しいところですね…、でも取り組むべき課題と捉えています」。軽量化の課題は、直接ビジネスに関わってくるため、生コン車にとっては永遠のテーマだ。強度や耐久性を重視する同社の方向性からすると、ある意味相反する部分であるため大変だとは思うが、実現に向けて頑張ってもらいたい。北川氏は、さらに続ける。「あと安全性ですね。弊社の脱着車は、オプションですけどカメラ技術を使って、ベテランでなくても運転席から降りずに、アームでコンテナフックを容易にキャッチングできるようにしています。塵芥車では、画像認識技術により人物を認識し、人物が車両に巻き込まれる危険がある場合に、作動を自動停止する装置を開発中です(2018NEW環境展で参考出展)。そんな流れを受けて、生コン車もブレードに巻き込まれたりする事故もあるので、これからは、今より安全性を向上させた生コン車へ、改良していかなければならないと考えています」。安全第一、頼もしい限りだ。このほかにも、人にやさしい生コン車への対応として操作性の向上についても、日々研究を重ねているという。

最後に、生コン車を長く使うポイントとして、日頃のメンテナンスの重要性をあげてくれた。記事の最後に(一般社団法人)日本自動車車体工業会の資料を掲載したのでご活用いただきたい。

取材を終え別れ際に、「私達も生コンの安定供給に向けて、一生懸命頑張って良い商品を作りますので、生コン関連業界様とは、これまで通り共存共栄の関係で行きたいですね。大阪万博需要、期待しています!」。北川氏は満面の笑顔を見せてくれた。

| 1949年(昭和24年) | 東日本において、傾斜装置の上に鍋型の生コン容器を搭載した、日本初のミキサー車(生コン運搬車)が登場。 |

|---|---|

| 1952年(昭和27年) | 東日本において、現在の形に近い、傾斜円筒ドラムを搭載したアジテータ車の試作機が誕生。 |

| 1953年(昭和28年) | 西日本の生コン工場が、水平胴型アジテータダンプトラックを使用して操業を開始。 |

| 1955年(昭和30年) | 新明和工業において、生コン車(ミキサー車)第一号を納入。 |

| 1959年(昭和34年) | 新明和工業神戸工場において、チェーン駆動のミキサー車「パワーミックス」を発表。 |

| 1970年(昭和45年) | 栃木県佐野市に、特装車専門の新明和工業佐野工場を開設。ダンプトラックと生コン車(ミキサー車)の本格製造をスタート。 |

| 1980年(昭和55年) | 新明和工業において、ダイレクトドライブ駆動の「ダイレクトミキサ」を発売。 |

| 1989年(平成1年) | 新明和工業において、新型生コン車「ミックスエース®」を発売。本商品は'89グッドデザイン商品に選定される。 |

新明和工業において、新型生コン車「ミックスエース®」を発売。本商品は'89グッドデザイン商品に選定される。

同社における生コン車第一号は、前ページ下段の写真のようにドラム型荷台がついているため、現在の形に近いように思えるが、駆動方式が現在とは全く違うのだという。

「ドラムが付いていて同じように見えるんですが、実はドラムを駆動するために、車用とは別にエンジンを積んでいるんです。今ではPTOでシャシから動力を取っていますけど、昔は動力取り出し用のミッションがまだ強くなくて、独立エンジン駆動で回転していました」と、北川氏。

同社でも、1953年に、アジテータ型生コン車開発への取り組みをスタートさせたという。高度成長期、生コン車は稼ぎ頭で、その製造には川崎重工や新潟鐵工所など名だたる企業が参入したが、現在本格的につくっているのは、同社を含む大手2社のみとなっている。同社でも現在は月産30台弱となっているが、素材や製造法にこだわった、耐久性の高い生コン車「ミックスエース®」を作り続けている。

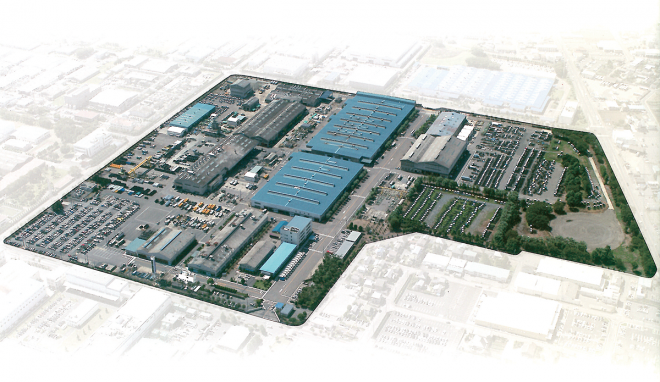

同社の佐野工場は、東京ドームが5つ入る敷地で、生コン車をはじめダンプ、バラ車などの特装車を生産している。現場では鉄板のカットから完成車の塗装に至るまで、ほぼすべてをこの工場内でオーダーに合わせて1台1台手作りしている。製造工程に沿って見ていこう。

生コン車の工程は、まず鋼板をレーザーカットで各部品の形に裁断し、それを職人が一つずつ曲げたり、溶接したりして各部品を作製、ドラムは、フロント+センター部分とリヤ部分とを別々に仕上げ、2つの部品をロボット溶接機で繋ぎ合わせるといった工法で製造。ブレードの形や穴の大きさ、位置、クリアランスなど、ドラム一つひとつ細部までオーダーに合わせてつくられていた。その後ドラムはさび止め塗装を施し、ベースフレーム(架台)に乗せてホッパーやスクープ、シュート、減速機や油圧装置、操作レバーなどを組み込み、仕上がったベースフレームをシャシ(車両)に載せる。その後、動力の接合やフェンダーやバンパー、テールランプなどを取り付け、最後にオーダーに合わせた塗装を施して完成となる。完成車両は、重量や寸法の計測、架装部分の動作チェックなどを行い全国へ出荷されていく。

広大な敷地に、このような大きな工場が何棟も並んでいる。

敷地内で、組み立てを待つベースフレーム(左)、シャシ(中)、ドラム(右)がズラリと並ぶ。

ロボット溶接でドラム外側を接合している。

先人の知恵が詰まったドラム内のブレード形状。

うがい水で生コンが残らないよう、通常より多く穴を付け、ドラムとプレートの間に1cm ほどの隙間をとっている(オプション品)。

組み立てを待つスクープ

ホッパー

油圧装置

減速機

基台にドラムを架装し(載せ)、各部品を組み立てる作業員

架装が終わり、計量を待つ生コン車

仕上がった車両は、ここで重量と寸法をチェックする

塗装を施される生コン車